Showroom virtual - Panadería, bollería, galletas y dulces

Soluciones de envasado para pan-pastelería, bollería, galletas y dulces

Digital – Digitalización, Conectividad, 4.0

Estamos comprometidos en ayudar a mejorar la productividad de nuestros clientes y por ello nuestras máquinas de packaging son conectables y con capacidad de recibir, procesar y emitir información, de forma que puedan integrarse en red en un entorno Industria 4.0 de fábrica inteligente.

HMI intuitivo

Nuestros equipos disponen de un HMI (Interfaz hombre máquina) sencillo e intuitivo, configurable y con ayudas para el ajuste de máquina y producción, control de datos y parámetros de producción e instrucciones personalizables en diferentes soportes (paso a paso, PDF y vídeo).

Conectividad

Nuestras máquinas son conectables a equipos de otros fabricantes, así como con los sistemas MES y ERP del cliente e incluso, si así lo necesita el cliente, con sistemas externos, facilitando así el control de lotes, cambio de recetas y trazabilidad.

Para ello disponemos de diferentes mecanismos y protocolos de comunicación como: ModbusTCP y OPC UA, o MQTT en caso de conexiones a la nube.

Eficiencia

Información en continuo sobre status de la máquina, medición y visualización de OEE (eficiencia) de máquina o instalación, con análisis de fallos por causas, en base a órdenes de fabricación, turnos o tramos horarios mediante informes gráficos o numéricos, histórico de errores, etc.

Así mismo, desde cualquier dispositivo, a través del portal de clientes myULMA se puede monitorizar el estado de la máquina y su eficiencia, tanto instantánea como la de un periodo determinado de los últimos 12 meses.

Medición de consumos de energía, agua, aire/gas y film.

Realizamos proyectos de monitorización y control de instalaciones completas vía Scada e integración de las mismas con sistemas de fabricación. Incluyendo automatización de procesos utilizando robótica convencional y colaborativa.

Seguridad y trazabilidad

Nuestros equipos disponen de identificación y registro de usuario con sistema de acceso restringido por niveles de seguridad a personal autorizado, incluyendo validación mediante RFID o integración con el Directorio Activo de la empresa, y con sistemas de adquisición y registro de datos con cumplimientos de las normativas de integridad de datos.

Posibilidad de integrar sistemas de control de trazabilidad en los diferentes niveles de la cadena de distribución de producto en función del requerimiento del cliente.

Opcional de inclusión de sistema de visión artificial con detección de calidad de producto y eliminación de producto defectuoso, calidad de sellado de envase y otras opciones como identificación de etiqueta, lectura y registro de códigos, etc.

Ciberseguridad

Nuestros equipos están diseñados para ser seguros y están preparados para evitar los ciberataques. Los sistemas internos están protegidos mediante dispositivos de segmentación de red y se dispone de comunicaciones encriptadas.

Por otro lado, nuestras máquinas incorporan la posibilidad de acceso mediante tecnología VPN encriptado mediante SSL, que garantiza seguridad en las comunicaciones para asistencia remota o actualizaciones.

Soporte en mantenimiento

Instrucciones y programas de mantenimiento personalizados disponibles en el propio control de máquina. Así mismo, el portal de clientes myULMA dispone de histórico de intervenciones, capacidad de generación de ofertas y pedidos, así como seguimiento en tiempo real de status de pedidos.

ULMA Remote Services

ULMA Packaging pone a disposición de sus clientes ULMA Remote Services que es el conjunto de servicios y herramientas diseñados por ULMA Packaging para darles soporte a distancia con la máxima eficiencia y seguridad. Los servicios más destacados son FAT on line, Acceso remoto a equipos, Teleasistencia mediante AR, Puesta en marcha y SAT on line y Formación en remoto.

Service - Cuidando lo que importa

Cuidando lo que importa.

Nuestra prioridad es asegurar la máxima operabilidad y productividad para nuestros clientes. Somos conscientes de la importancia de garantizar que nuestros equipos operen con la máxima eficacia para aportar un valor añadido a los negocios. Por eso, uno de nuestros pilares estratégicos es nuestro compromiso con un servicio al cliente de calidad, cercano y eficaz. Actuamos como una extensión de los equipos de trabajo de nuestros clientes y se nos distingue por:

Nuestra cercanía: la mejor ayuda es la más próxima

Hacemos nuestros los retos de nuestros clientes y conocemos al detalle sus equipos y capacidades de producción. Por eso, tenemos el compromiso de ofrecer siempre un servicio directo. Nuestros clientes tienen siempre a su disposición una vía de contacto inmediata con su punto de servicio técnico más cercano. Cuentan con la garantía de que, cuando lo necesiten, tendrán acceso rápido a un experto local con toda la información sobre sus equipos.

Rapidez: siempre a su lado

Nuestra red de servicio propia está desplegada en 24 países. A través nuestra red de distribuidores, aseguramos un punto de servicio técnico cerca de cada uno de nuestros clientes ampliándolo a más de 50 países, lo que permite actuaciones y respuestas rápidas y expertas.

Eficacia: Respuestas precisas a los retos más exigentes

Contamos con expertos especializados por línea de producto para actuaciones internacionales, y un Comité Técnico Experto formado por profesionales extremadamente cualificados que les asesora para garantizar la eficacia de todas las intervenciones.

WeCare - Envasado sostenible

#ULMAweCare es un ambicioso plan de sostenibilidad que transversalmente persigue la consecución de una economía circular. El proyecto #ULMAweCare involucra varias áreas de investigación y desarrollo y persigue la Innovación en diseños y aplicaciones sostenibles en nuestra gama de máquinas de envasado. Contamos con ULMA Packaging Technological Center, donde disponemos de un equipo de más de 50 ingenieros que desarrollan diferentes tecnologías y aplicaciones orientadas la mejora de la sostenibilidad a través de la innovación.

Nuestro reto: “Reducir las repercusiones de la cultura de la economía lineal mitigando el impacto global de los envases plásticos, a la vez que manteniendo las propiedades de preservación evitando el desperdicio alimentario”.

Tortillas - Envasado recerrable de tortillas

Envolvedora flow pack horizontal Artic side seal para envasado de tortillas. La envolvedora realiza un envase primario con sistema recerrable con zipper.

Envasado primario

Las pilas de producto llegan alineadas al enfasador. El enfasador multicintas, posiciona el producto en el film en el tuvo formador.

El film transporta los productos hasta las mordazas gracias a una cinta, situada debajo de los productos, y la estación de soldadura longitudinal.

El zipper, se dispensa por un sistema de rodillos hasta una estación de troquelado, donde se rebaja según la anchura de la mordaza.

El zipper se suelda longitudinalmente al film en la estación de soldadura longitudinal.

La estación de soldadura transversal realiza las soldaduras del paquete y el corte.

Galletas - Envasado sostenible primario y multipack

Esta línea de envasado ha sido diseñada para un envasado totalmente sostenible. Tanto el envase primario como el multipack posterior, se realizan exclusivamente con papel 100% reciclable.

Además, el multipack se realiza con dos etiquetas adhesivas de papel que sustituyen al habitual envase secundario, reduciéndose así la cantidad de material de envasado que se utiliza.

Cargador de pilas de galletas

El cargador de pilas recibe las galletas ya apiladas desde el proceso, en 6 canales. En este caso se forman pilas de 4 galletas, aunque su flexibilidad permite fácilmente programarlo para obtener pilas de hasta 10 galletas.

Las pilas son transferidas de forma precisa y delicada al carro de alimentación de la envasadora FR 400 de manera sincronizada.

Envasadora horizontal FR 400

El control HMI de la envasadora permite de forma intuitiva gestionar todos los parámetros productivos pudiendo ser controlado de forma remota.

Un sensor controla la validez de las pilas que entran en la Flow Pack, emitiendo una señal para su rechazo en caso de no cumplir con los parámetros de producto definidos como válidos.

El modelo FR 400 permite una producción de hasta 70m lineales de film por minuto.

Las galletas son manipuladas de forma cuidadosa minimizando al máximo su deterioro durante todo el proceso.

El envasado se realiza en un film completamente reciclable, 100% papel.

Etiquetadora multipack

Tras realizar el envasado primario, los envases vacíos o defectuosos son rechazados de la línea de producción mediante un expulsor.

Los envases se reorientan antes de transferirse al agrupador servocomandado, donde grupos de 5 unidades se unen mediante la aplicación de dos etiquetas adhesivas, también de papel, una por cada lateral de la agrupación, conformando así el multipack sostenible.

Las etiquetas se han diseñado con un precorte para facilitar la separación y el consumo de los envases unitariamente

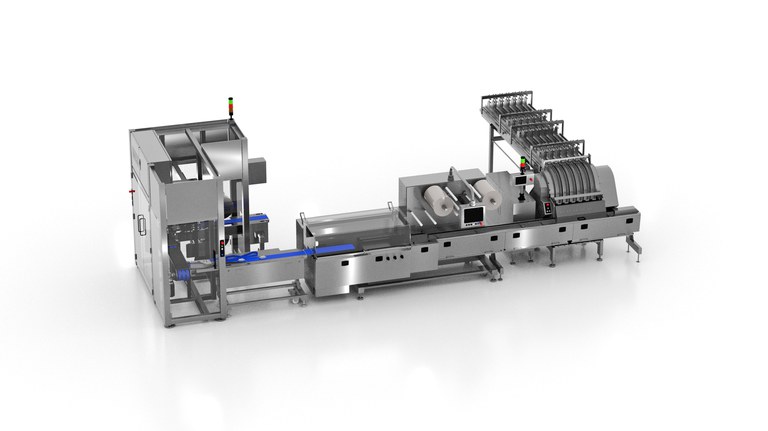

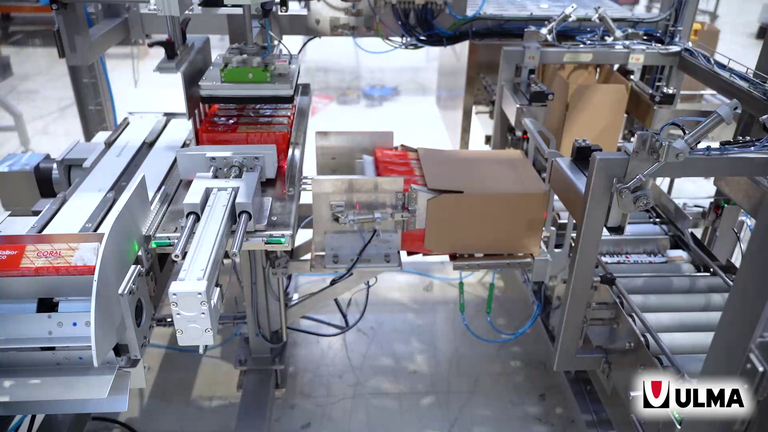

Bollería salada - Envasado y encajado automáticos

Envasado primario

Se recibe el producto desde la espiral de enfriamiento. Utilizando una chicane, se alinea el producto para tener dos líneas de producto. Un doble multiplicador distribuye en producto a los distintos canales del modulo agrupador.

La agrupación de productos se transfiere al carro de alimentación de la máquina, que transporta el producto hasta la envasadora horizontal modelo Artic.

La envasadora está preparada para trabajar con MAP, con dosificado de aroma.

Célula de encajado

Las células de encajado de bolsas de hot dog son dispositivos que cuentan con un manipulador servoaccionado para realizar el mosaico de encajado requerido y encajar los productos en las cajas. Se trata de equipos flexibles, configurables y de manejo intuitivo. Los operarios pueden modificar los mosaicos existentes o programar múltiples mosaicos nuevos de caja pudiendo consultar dicha configuración en el HMI. Además, se trata de una célula monobloque que reduce los tiempos de puesta en marcha del equipo y, en función de la velocidad de producción requerida, el manipulador puede ser simple o doble con el fin de alcanzar velocidades de producción exigentes.

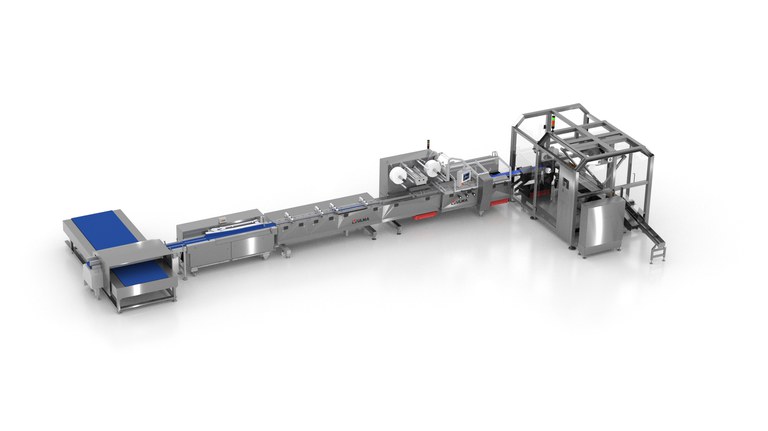

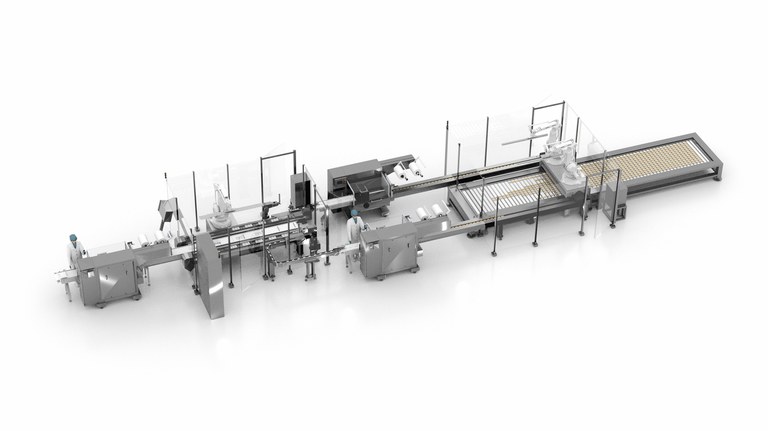

Barritas - Línea de envasado y encajado automáticos

Esta línea para barritas consta de tres elementos principales bien diferencias:

- Distribuidor de filas de barritas

- Envasadora flow pack horizontal FR 500 con material 100% papel

- Célula de estuchado automático top loader

Distribuidor de filas

Distribuidor de producto que garantiza un flujo eficiente y continuo hacia la envasadora horizontal.

En una configuración habitual de este tipo de línea, el distribuidor de filas podría estar compuesto de varios módulos.

Para mejorar el OEE, la línea tiene una cinta buffer, donde las filas se acumulan cuando haya una parada no programada en el sistema. Incrementando la velocidad de cada ramal cuando las máquinas salen de error y vuelve a su estado de trabajo, el sistema distribuye las filas acumuladas en el buffer combinándolas con el flujo de llegada sin tener que detener el proceso aguas arriba.

El diseño de nuestra línea, tanto en el distribuidor como en el ramal de packaging primario, permite el desmontaje de cada elemento para facilitar su limpieza y las operaciones de mantenimiento. Cada elemento ha sido diseñado para asegurar su montaje, una vez las operaciones de limpieza han terminado, y así evitar errores durante este proceso.

Envasado horizontal FR 500

Después de transferir el producto al ramal de packaging primario, los productos se reorientan para colocarlos de punta. En esta posición se realiza un control de calidad que rechaza los productos que están fuera de tolerancia, antes de llegar a alimentador multicintas.

Dependiendo de la aplicación, el alimentador multicintas se configura para trabajar con contacto o sin contacto entre productos.

Cuando el producto se alimenta en la envasadora horizontal FR500, envolvedora que puede alcanzar hasta 1000 env/min, el producto se envasa a alta velocidad usando un material 100% papel, gracias a su especial construcción del formador de film.

Célula top loader de barritas

La célula top loader de barritas es un dispositivo encargado de introducir agrupaciones de barritas en estuches de cartón. La célula recibe barritas y estuches de cartón formados de manera automática para acumularlos y cargarlos mediante un robot Delta. El robot carga agrupaciones de barritas en varios estuches a la vez y una vez llenos, los envía a la cerradora automática de estuches.

Se trata de una célula de carga de gran velocidad, compacta y monobloque. Por este motivo, los tiempos de puesta en marcha de la instalación son reducidos y la ocupación del espacio en las instalaciones del cliente es mínimo.

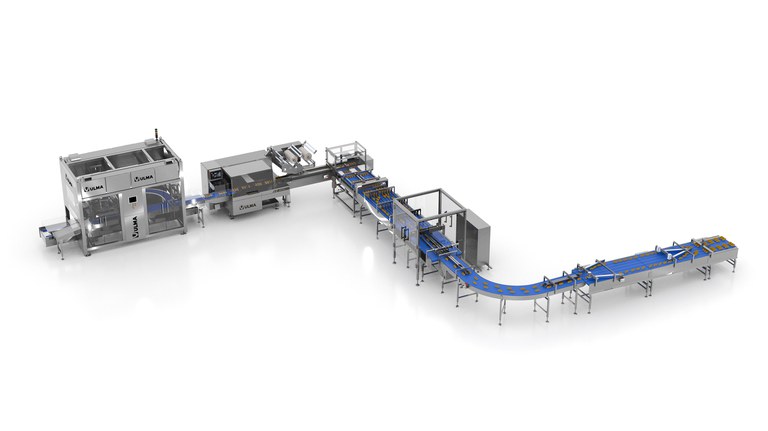

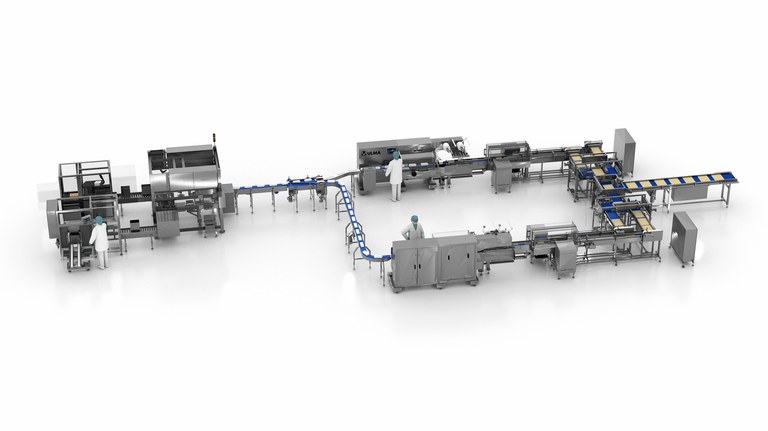

Barritas - Línea completa de envasado primario, multipack y encajado automáticos

Esta línea completa para barritas consta de cuatro elementos principales bien diferencias:

- Distribuidor de filas de barritas y envasado primario

- Célula de carga automática para multipack

- Envasado multipack

- Célula de encajado automático en caja de cartón

Envasado Primario

Se recibe el producto organizado en filas después del túnel de frío. Un RDS transfiere las filas de producto hacía el ramal de envasado primario.

El envasado primario se componen de un módulo orientador, un indexador y una máquina envasadora horizontal FR500.

A la salida de la máquina, un divisor pasa el producto de una línea a dos, para facilitar la carga del envasado secuntador.

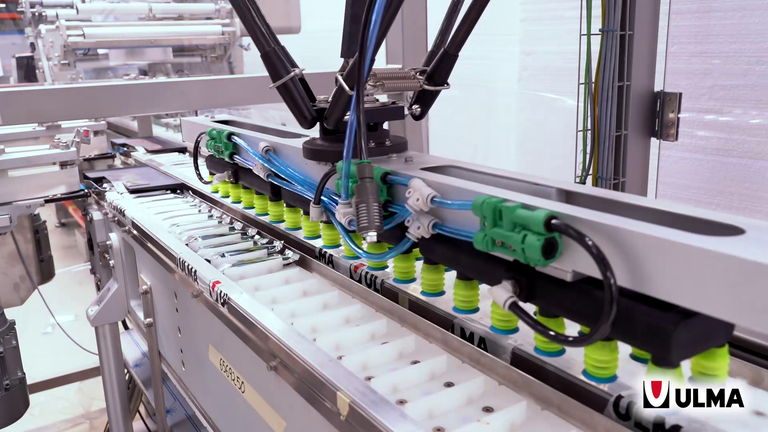

Célula de carga a envasadora multipack

La célula de carga a la envasadora multipack es un equipo que se encarga de recibir las barritas provenientes de la envasadora responsable del envase unitario, agruparlas y cargarlas en el carro de la envasadora responsable del envase multipack.

Se trata de un equipo compacto formado por un robot delta que se encuentra completamente integrado tanto con el funcionamiento de la envasadora unitaria como con el de la multipack. Este hecho resulta determinante para conseguir un funcionamiento satisfactorio en este tipo de soluciones de gran velocidad.

Envasado multipack

Un robot delta alimenta la envasadora horizontal Atlanta HT que realizar el envasado secundario.

Célula de encajado de caja de cartón

La célula de encajado es la encargada de recibir cajas formadas de manera automática y envases multipack de barritas para acumularlos y encajarlos en las mismas. Está formada por una formadora de cajas automática, célula de encajado con robot delta y cerradora automática de cajas.

La célula de encajado, además del robot delta, dispone de una mesa mosaico que le permite preparar el contenido de la caja para realizar el encajado de la manera más eficiente posible y con un único movimiento de robot. El encajado es configurable desde la pantalla del operador lo que otorga una gran independencia a los clientes para poder programar futuros productos por su cuenta.

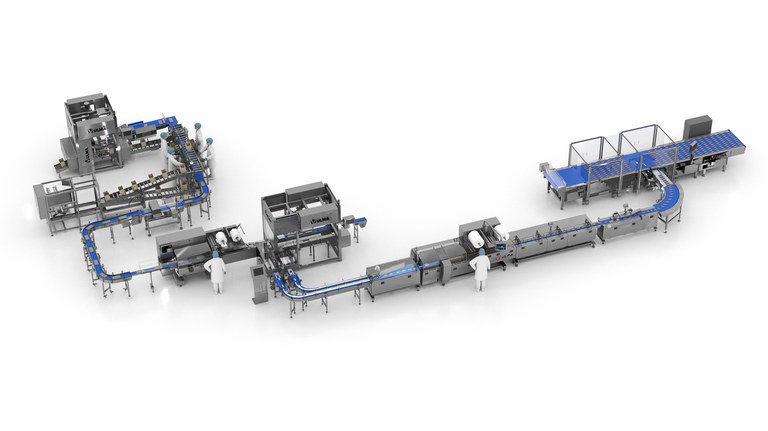

Bollería - Línea automática para envasado primario y multipack

Esta línea completa para bollería industria consta de cuatro elementos principales bien diferencias:

- Célula de carga automática de producto a envolvedoras flow pack

- Envasado primario en flow pack

- Célula de carga automática para multipack

- Envasado multipack en flow pack

Célula de carga de flow pack unitarias

La célula de carga de flowpack unitarias está formada por dos robots antropomorfos que se encargan de descargar el horno del cliente para cargar el producto en los carros de las flowpacks.

Los robots se reparten por zonas el horno del cliente y se encuentran sincronizados con el mismo para realizar la descarga en fase. Una vez capturado el producto, cada uno de ellos realiza la carga del mismo en su flowpack correspondiente. Los robots también están sincronizados con las envasadoras de manera que la carga se haga de modo correcto entre palas y sin dañar el producto fresco.

Envasado primario

Dos máquinas envasadoras horizontales Atlanta HT, reciben el producto de dos robots. Un especial interface facilita la carga del producto en la cadena de la máquina.

Célula de carga de flow pack multipack

La célula de carga a la flowpack multipack se compone de dos robots antropomorfos agrupadores de producto y un robot antropomorfo de carga al carro de la flowpack.

Los productos se reciben de las dos flowpacks unitarias ya envasados y en cada salida de las mismas se sitúa un robot que se encarga de realizar agrupaciones de los mismos. Cada robot acumula dichas agrupaciones en un carro de palas hasta tener un número determinado de agrupaciones. Cuando dicho número se alcanza, el robot de carga toma todas las agrupaciones a la vez y las carga en la flowpack multipack.

El funcionamiento de todos los elementos de esta célula se encuentra integrado con las flowpacks unitarias de manera que, todos los equipos funcionan como uno sólo resultando la operación de toda la línea fácil e intuitiva.

Envasado multipack

Una máquina horizontal Atlanta HT, recibe el producto por un robot. Para facilitar la carga del producto, la máquina trabaja intermitente.

Wafers - Línea completa para envasado y encajado automáticos

Línea completa para envasado primario de wafers y encajado automático 2 en 1 (top loading y side loading).

Envasado primario

El sistema recibe los bloques de wafers desde el proceso. En función del formato de envasado. El sistema puede distribuir el producto a una máquina o a dos. Además está preparada para que en caso de parada de máquina, el producto se pueda desviar a la máquina que no está trabajando.

La transferencia se realiza mediante un sistema de empujadores servocomandado.

El producto se acumula a cada uno de los lados de la máquina de envasado primario, donde un sistema de transferencia, introduce el producto en la cadena del carro de la envasadora horizontal Atlanta Ht.

Célula de encajado 2 en 1

Esta célula de encajado permite realizar encajados TOP LOADING y SIDE LOADING en la misma célula. Para ello dispone de un robot delta y dos estaciones de encajado. En función de la estrategia de encajado, se empleará una u otra de las estaciones de encajado.

La célula recoge los productos provenientes de dos envasadoras, los agrupa y los encaja en una caja de cartón. El encajado TOP LOADING se realiza directamente en la caja, mientras que, en el SIDE LOADING se manipula previamente la caja para a continuación cargarla.

Se trata de una célula monobloque, compacta y flexible para aquellas soluciones que requieran encajados de ambas tipologías.